Technologie povrchové úpravy desky DHI uhlíkové řady přímé pokovování

1. Historie přímého pokovování uhlíkových řad

Proces přímého pokovování uhlíkové řady je v průmyslu obvodových desek široce používán již 35 let. Mezi procesy široce používané v průmyslu patří černé díry, zatmění a stíny. Originální technologie přímého pokovování černé díry byla patentována v roce 1984 a byla komerčně úspěšná jako proces pokovování panelů FR-4 průchozími otvory.

Protože černá díra je procesem potahování, nikoliv redoxním procesem, jako je chemický měděný dřez, technologie není citlivá na povrchovou aktivitu různých dielektrických materiálů a dokáže zpracovat materiály, které se obtížně pokovují. Proto byl tento proces široce používán v polyimidových fóliích ve flexibilních obvodech, vysoce výkonných nebo speciálních materiálech, jako je polytetrafluorethylen (PTFE). Technologie přímého pokovování uhlíkem a grafitem je schválena pro aplikace v letectví a vojenské avionice a splňuje požadavky části 3.2.6.1 specifikace IPC-6012D.

2. Vývoj obvodové desky

Vzhledem k potřebě designu desek plošných spojů se v posledních několika letech nadále rozvíjely procesy přímého galvanického pokovování. Díky miniaturizačnímu pohonu, od olověných komponentů po komponenty pro povrchovou montáž, se design desek plošných spojů vyvinul tak, aby se přizpůsobil mikro komponentům s více kolíky, což má za následek zvýšení vrstev desek plošných spojů, silnějších desek plošných spojů a průchozích otvorů Průměr je menší. Aby bylo možné čelit výzvám vysokého poměru stran, měly by technické specifikace výrobní linky zahrnovat zlepšení přenosu roztoku a výměny mikropórů, jako je použití ultrazvukových vln k rychlému navlhčení pórů a odstranění vzduchových bublin, a schopnost vylepšit vzduchový nůž a sušičku pro efektivní sušení silných obvodů. Malé otvory na desce.

Od té doby designéři desek plošných spojů vstoupili do další fáze: hlad slepých děr, počet kolíků a hustota kulové mřížky přesahují povrch desky, který je k dispozici pro vrtání a kabeláž. S mřížkou balíků s kulovou mřížkou (BGA) od 1,27 mm do 1,00 mm a mřížkou balíků s čipovou stupnicí (CSP) od 0,80 mm do 0,64 mm se mikro slepé díry staly pro konstruktéry výzvou, jak čelit výzvám technologie HDI.

V roce 1997 začaly běžné telefony pro masovou výrobu používat design 1 + N + 1; toto je design s mikro slepými otvory v překrytí na jádru vrstvy. S růstem prodeje mobilních telefonů, předleptáním oken a CO2 laserů, UV, UV-YAG laserem a kombinovaným UV-CO2 laserem vznikly mikro slepé otvory. Mikro slepé průchody umožňují návrhářům směrovat pod slepými průchody, takže mohou redistribuovat více pinových mřížek bez zvýšení počtu vrstev. HDI je v současné době široce používán ve třech platformách: miniaturizované výrobky, špičkové obaly a vysoce výkonné elektronické výrobky. Miniaturizace v designu mobilních telefonů je v současné době nejproduktivnější aplikací.

3. Přímé pokovování

Systémy přímého pokovování, jako jsou černé díry, musí překonat technické překážky, aby vyhověly výzvám metalizace slepých děr a mikrovias HDI. Když se zmenší velikost slepé díry, zvýší se obtížnost odstraňování uhlíkových částic na dně slepé díry, ale čistota dna slepé díry je klíčovým faktorem, který ovlivňuje spolehlivost; proto je vývoj nových čisticích prostředků a mikro-leptadel pro zlepšení slepoty Jak vyčistit dno díry.

Kromě toho byl na základě teorie a praktických zkušeností upraven design trysek mikroerozivní sekce tak, aby byl kombinací konfigurace stříkání - namáčení - stříkání. Praxe se ukázala jako efektivní design. Vzdálenost mezi tryskou a povrchem desky s plošnými spoji je zmenšena, vzdálenost mezi tryskami je zmenšena a je zvýšena rázová síla postřiku na desce s plošnými spoji. Uchopením detailů dokáže nová konstrukce trysek efektivně zvládnout vysoký poměr stran skrz otvory a slepé otvory.

S vývojem nové generace chytrých telefonů začali výrobci používat jakoukoli vrstvu skládaného slepého otvoru k eliminaci průchozích otvorů, což vyvolalo trend, že jelikož šířka a vzdálenost řádků byly sníženy z 60μm na 40μm, výroba obvodu desky Původní tloušťka měděné fólie použitá při tomto procesu se neustále zmenšuje z 18 μm na 12 μm na 9 μm. A každá překrytá vrstva jakékoli desky plošných spojů musí být pokovena a galvanicky pokovena, což výrazně zvyšuje poptávku po kapacitě mokrého procesu.

smartphony jsou také hlavními uživateli flexibilních a rigid-flex obvodů. Ve srovnání s tradičním procesem chemického pokovování mědí se výrazně zvýšila aplikace přímého pokovování při výrobě jakékoli vrstvy, desky s plošnými spoji (FPC) a desky s plošnými spoji rigid-flex, protože tento proces je srovnáván s tradičním procesem chemické mědi s nižšími náklady , menší spotřeba vody, menší produkce odpadní vody

4. Požadavky PCB na stále užší šířku čáry / řádkování vyžadují přísnou kontrolu hloubky leptání

Nejnovější generace smartphonů a pokročilých obalů nyní postupně přijímá alternativní metodu semi-aditive (mSAP). mSAP používá 3μm ultratenkou fólii k dosažení šířky čáry a rozteče 30/30 mikronů. Ve výrobním procesu používajícím ultra tenkou měděnou fólii je nutné přesně kontrolovat množství kousací koroze mikroleptovacích drážek v každém procesu. Zejména u tradičních procesů chemického ponoření mědi a přímého pokovování je nutné velmi přesně kontrolovat míru kousací koroze povrchové měděné fólie.

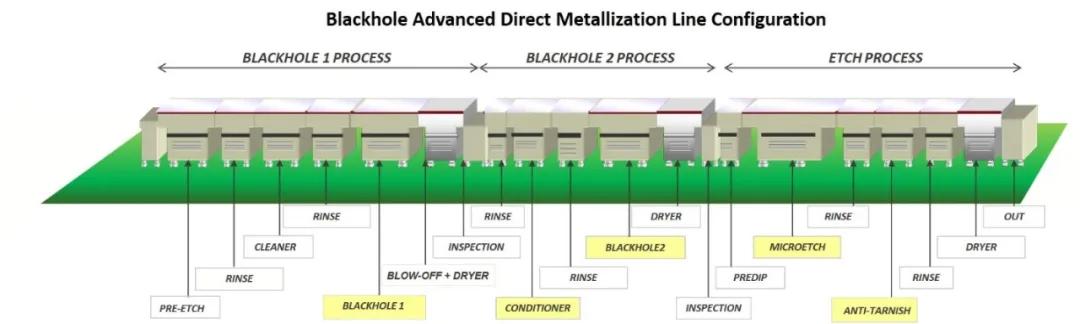

5. Pokroky v konfiguraci zařízení

Aby bylo možné optimalizovat proces přímého pokovování tak, aby odpovídal procesu mSAP, bylo na experimentální lince před uvedením do plné výroby postupně testováno několik různých návrhů zařízení. Výsledky zkoušek ukazují, že díky dobré konstrukci zařízení lze v širokém provozním rozsahu zajistit rovnoměrný vodivý uhlíkový povlak.

Například v procesu přímého pokovování uhlíkové řady se používá patentovaná konfigurace válečků, aby byl uhlíkový povlak rovnoměrnější. A snižte množství usazování uhlíku na povrchu výrobní desky, snižte množství uhlíkové suspenze a současně zabraňte nadměrně silné uhlíkové vrstvě v rozích slepých otvorů nebo průchozích otvorů.

Rovněž byly přepracovány specifikace vybavení nádrže po mikroleptání. Zda je spodní část slepého otvoru 100% zcela čistá, je výrobcem nejzajímavější problém s kvalitou. Pokud je ve spodní části slepého otvoru zbytek uhlíku, může projít zkouškou během elektrické zkoušky, ale protože se zmenší plocha průřezu vedení, sníží se také spojovací síla, což má za následek rozbití v důsledku absence tepelného napětí během montáže Problém poruchy. Jelikož je průměr slepého otvoru zmenšen z tradičních 100 mikronů na 150 mikronů na 80 mikronů na 60 mikronů, je pro spolehlivost produktu zásadní modernizace specifikací drážky pro mikroleptání.

Prostřednictvím testování a výzkumu za účelem úpravy specifikací zařízení pro mikroleptovací nádrž, aby se zlepšila schopnost procesu zcela odstranit zbytky uhlíku ve spodní části slepého otvoru, byla tato aplikace použita na sériových výrobních linkách. První hlavní vylepšení zahrnuje použití duálních leptacích drážek, které poskytují přesnější kontrolu nad množstvím skusu. V první fázi se odstraní většina uhlíku na povrchu mědi a ve druhé fázi se použije čerstvý a čistý roztok mikroleptání, aby se zabránilo návratu uhlíkových částic na desku pro hromadnou výrobu. Ve druhé fázi byla také přijata technologie redukce měděného drátu, aby se výrazně zlepšila rovnoměrnost mikroleptání na povrchu desky s obvody.

Snížení variability množství kousnutí na povrchu desky s plošnými spoji pomáhá přesně kontrolovat celkové množství leptání ve spodní části slepého otvoru. Variabilita množství kousnutí je přísně kontrolována chemickou koncentrací, konstrukcí trysky a parametry rozprašovacího tlaku

6. Chemické vylepšení

Z hlediska chemického zlepšení byly testovány a upravovány tradiční čisticí prostředky na póry a leptavé lektvary, přičemž byla zohledněna schopnost kontrolovat korozi kousnutím. Organické přísady v čisticím prostředku se selektivně ukládají pouze na povrch mědi a nebudou se ukládat na pryskyřičný materiál. Uhlíkové částice se proto budou ukládat pouze na tento speciální organický povlak. Když deska s plošnými spoji vstoupí do drážky pro mikroleptání, organický povlak má vysokou rozpustnost v kyselé kapalině. Proto je organický povlak odstraněn kyselinou v mikroleptávací drážce a současně je povrch mědi pod uhlíkovými částicemi naleptán, což může urychlit odstranění uhlíkových částic na stejné straně.

Dalším zlepšovacím projektem je, že použití dvousložkového mikroleptání může zlepšit schopnost odstraňovat uhlíkové částice a snížit mikrohrubost povrchu měděné fólie. Nechte drsnost měděného povrchu přispět k přilnutí suchého filmu. Výsledky testu ukazují, že relativně hladké dno slepého otvoru pomáhá zlepšit spolehlivost pokovování na dně slepého otvoru. Po optimalizovaném procesu přímého pokovování uhlíkové řady byla měděná fólie ve spodní části slepého otvoru zcela čistá, což umožňuje, aby galvanizovaná měď pokračovala v růstu na měděné mřížce na měděné fólii, aby se dosáhlo nejlepší adheze pokovování.

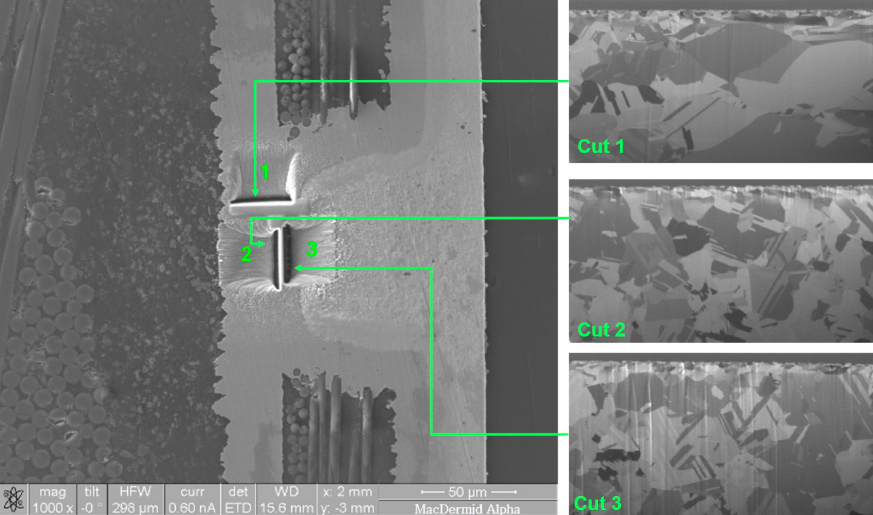

Kombinace klíčových procesních nádrží a specifická vylepšení chemických látek představují pokročilý proces HDI / mSAP vhodný pro výrobu s použitím ultratenké měděné fólie. Prostřednictvím jediného rozhraní přímého spojování měď-měď se vytváří spojitá kovová mřížka, která zlepšuje spolehlivost slepých otvorů. Úprava drážky pro mikroleptání umožňuje použít ideální mikrohrubost měděné fólie ve spodní části slepého otvoru jako galvanicky pokoveného měděného substrátu vyplňujícího díru. To podporuje kontinuální růst mřížky galvanicky pokovené mědi na dně slepého otvoru podél mřížky měděné fólie. Po normálním vysokoteplotním tepelném zpracování jsou měděná zrna uspořádána v mřížce a tvoří úplnou spojitou kovovou mřížku.

Pozorování a analýza vzorků řezání FIB za vzniku tenkých plátků ukazují, že čáry rozhraní jsou jednotné ve velikosti a struktuře zrna (obrázek 5). Po tepelném šoku nebo tepelném cyklu je hranice mezi měděnou fólií ve spodní části slepého otvoru a galvanicky pokovenou mědí obtížná Zjistilo se, že neexistuje žádná nano-prázdnota, na kterou jsou náchylné jiné procesy, pokud to není způsobeno faktory, jako jsou jako oxidace nebo znečištění.

Zobrazování zaostřeného iontového paprsku (FIB) na rozhraní mezi galvanicky pokovenou měděnou vrstvou a cílovou podložkou, přední technologie přímého galvanického pokovování umožňuje, aby silná vazba měď-měď fungovala dobře i při tepelném namáhání.

Přímé linky na galvanické pokovování, jako jsou „černé díry“, se v současné době používají v hromadné výrobě alternativních poloaditiv (mSAP) 3 mikronů ultra tenké měděné fólie. Tyto systémy používají související zařízení, které přesně řídí množství mikroleptání v hromadné výrobě. Dvanáctivrstvá deska s plošnými spoji vyrobená s tímto zařízením prošla testem IST 300 Cycle. Ve výše uvedených produktech se černé díry používají v L2 / 10 a L3 / 11 pomocí procesu mSAP. Velikost slepých otvorů je 80 ~ 100 x 45μm a každá deska s plošnými spoji obsahuje 2 miliony slepých otvorů.

Ke kontrole zbytků uhlíku v procesu použijte AOI. Výsledky kontroly ukázaly, že ve výstupu 5 000 PSM / měsíc nebyly zjištěny žádné závady. Galvanické pokovování těchto desek plošných spojů se provádí na výrobní lince vertikální kontinuální galvanizace (VCP); vnitřní vrstva přijímá galvanické pokovování celé desky procesu Tent-Etch a vrstva mSAP musí být galvanicky pokovována. Obrázek difrakce zpětného rozptylu elektronů (EBSD) na obrázku 6 ukazuje uniformitu velikosti zrn na rozhraní mezi cílovou podložkou a galvanicky pokovenou vrstvou mědi.